一、简述制造凸模的工艺过程?

模具加工里工序最多的是凹模与凸模,以凹模板为例,整个工序为:备料→锻打→退火→铣、刨→粗磨六面,留精磨加工余量→钳工划线、或者数控机床点孔、做孔、做穿线孔、铣型腔→钳工钻孔、攻丝、铰孔→热处理淬火、回火→精磨→(线切割加工型腔、定位孔)→钳工打磨、抛光、装配、试模。

二、天堂鸟的制造过程简述

天堂鸟的制造过程简述

在珠宝界,天堂鸟被誉为其中一种最为珍贵的鸟类,它的制造过程非常独特,需要经历多道复杂的工艺步骤。本篇将为您简述天堂鸟的制造过程。

1. 材料准备

制作天堂鸟的首要工作是准备材料。通常,使用的主要材料是银、黄金或白金。这些贵重金属能够为天堂鸟注入珍贵和高贵的气质。

2. 设计与切割

在制作天堂鸟之前,首先需要设计图纸。设计师会根据天堂鸟的形象进行精细绘制,并标注出重要的细节。接下来,工匠会根据图纸进行切割。他们使用各种工具和技术,将金属切割成所需形状。

3. 手工雕刻与雕饰

天堂鸟的独特之处在于其精美的雕刻和雕饰。经验丰富的工匠使用各种细小的工具,耐心地进行手工雕刻。他们根据设计图纸上的标记,将细节雕刻得栩栩如生。在雕刻过程中,工匠还会添加一些细腻的装饰,如纹理、花朵或其他特殊元素,以增加天堂鸟的魅力。

4. 焊接与组装

完成雕刻和雕饰后,天堂鸟的各个零件会进行焊接。焊接是将金属部件连接在一起的过程。焊接需要高度的技术和精确度,以确保各个部件之间的连接牢固。随后,工匠会开始组装天堂鸟的各个部分,如头部、翅膀和尾巴。

5. 抛光与修饰

一旦天堂鸟的各个部分组装完毕,就需要进行抛光和修饰。抛光是为了使金属表面光滑且富有光泽。工匠会使用特殊的抛光工具和膏剂,对天堂鸟进行仔细的打磨和抛光。修饰则是为了增加天堂鸟的细节和美感,比如添加镶嵌的宝石或其他装饰品。

6. 镶嵌与宝石设置

对于一些豪华的天堂鸟款式,工匠会将宝石镶嵌在其身上,以增加其华丽度和价值。镶嵌是一项精细的工艺,需要艺术家的精准操作。他们会为天堂鸟选择适合的宝石,并采用专业工具将其巧妙地嵌入到金属中。

7. 完成与质检

在所有工艺步骤完成后,一件天堂鸟便制作完成。然而,在出售之前,它还要经过严格的质检。质检员会对天堂鸟的每个细节进行仔细检查,确保其质量符合标准。只有通过所有的质检程序,天堂鸟才能正式上市。

到此,天堂鸟的制造过程总结完毕。每一只天堂鸟都是艺术家和工匠们的杰作,它们的制作过程需要充分的专业知识和技术。无论是作为珠宝收藏,还是作为独特的礼物赠予他人,天堂鸟都是一种珍贵而令人赞叹的艺术品。

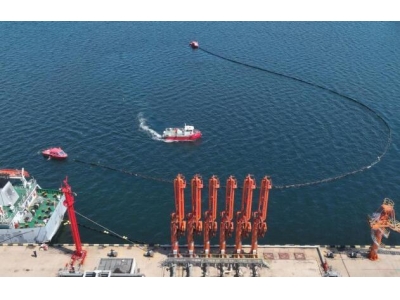

三、船舶制造展

船舶制造展:探索船舶制造行业的未来

随着全球贸易与海运业的持续发展,船舶制造展已成为船舶制造行业的一大盛事。每年,世界各地的船舶制造企业、技术提供商和相关机构齐聚一堂,展示最新的技术、产品和解决方案,共同探讨行业的发展趋势与挑战。

本次船舶制造展将汇集全球领先的船舶制造企业,展示他们的最新产品和服务。参展商将有机会展示他们的先进制造设备、船舶设计方案、智能船舶技术等,吸引大批观众前来参观交流。

展览亮点

- 船舶设计与建造:展示最新的船舶设计理念、制造工艺及技术装备,探讨未来船舶制造的发展趋势。

- 智能船舶技术:展示智能船舶系统、远程监控技术、自主航行技术等最新发展,推动船舶制造业的数字化转型。

- 绿色船舶制造:展示环保船舶设计与建造理念,倡导绿色船舶制造,助力建设更加环保可持续的航运行业。

- 船舶装备与配件:展示各类船舶装备、配件及服务,促进船舶制造产业链的完善与发展。

为什么参加船舶制造展

参加船舶制造展不仅可以与全球领先的船舶制造企业建立联系,了解最新的行业动态和发展趋势,还能参与高水平的技术研讨会和交流活动,拓展个人与企业的国际视野。

此外,船舶制造展还为参展商提供了展示产品、推广品牌、寻找合作伙伴的平台。通过参与展览,企业可以扩大知名度、拓展市场、促进业务合作,实现多方共赢。

展会信息

船舶制造展将于XX年XX月在XX国XX城市举办,届时将有来自全球各地的船舶制造企业、行业专家和观众齐聚一堂,共同探讨行业发展的新机遇与挑战。

敬请期待本次船舶制造展带来的精彩内容,让我们共同见证船舶制造行业的未来之路!

四、船舶制造资质划分?

船舶生产企业生产资质等级原则上根据船舶材质分级分类管理,钢质一般船舶生产资质分为二级Ⅰ类、Ⅱ类、Ⅲ类、Ⅳ类,三级Ⅰ类、Ⅱ类、Ⅲ类、Ⅳ类,铝质一般船舶生产资质分为一级、二级、三级,纤维增强塑料一般船舶生产资质分为一级Ⅰ类、Ⅱ类,二级Ⅰ类、Ⅱ类

五、武汉船舶制造

深度报道:武汉船舶制造业的兴起与发展

过去几十年来,武汉船舶制造业在中国乃至全球的船舶制造业中扮演着重要角色。首先,让我们回顾一下武汉船舶制造业的起源。武汉地处长江流域,拥有得天独厚的水路交通条件,这为武汉船舶制造业的发展奠定了坚实基础。

武汉船舶制造业的历史沿革

武汉作为一座历史悠久的重要交通枢纽城市,早在很早之前就有了船舶制造的雏形。随着工业化进程的加快,武汉船舶制造业在20世纪逐渐崛起。上世纪80年代至今,武汉船舶制造业迅速发展,技术水平不断提升,逐渐形成了以造船、船舶设备制造和相关服务为主要业务的产业体系。

武汉船舶制造业的发展现状

当前,武汉船舶制造业在国内外具有一定的影响力,具体体现在以下几个方面:

- 技术实力雄厚:武汉船舶制造业拥有一支经验丰富、技术精湛的专业团队,能够为客户提供高质量的船舶产品和服务。

- 产品种类繁多:武汉船舶制造业涵盖了民用船舶、军用船舶等多个领域,能够满足不同客户的需求。

- 市场份额稳步增长:武汉船舶制造业的市场份额在国内外不断扩大,逐渐成为船舶制造业的重要参与者。

武汉船舶制造业的未来展望

展望未来,武汉船舶制造业面临着新的发展机遇和挑战。为了迎接未来的发展,武汉船舶制造业可以从以下几个方面进行努力:

- 加大技术研发投入,提升产品技术含量和竞争力。

- 拓展国际市场,加强与国外船舶制造企业的合作与交流。

- 注重环保可持续发展,在船舶制造过程中积极响应国家环保政策。

总的来说,武汉船舶制造业作为中国船舶制造业的重要组成部分,其发展前景广阔,需不断创新发展,不断提升自身竞争力,才能在激烈的市场竞争中立于不败之地。

六、船舶制造招聘

有关**船舶制造招聘**的话题一直备受关注。船舶制造行业作为国民经济的重要组成部分,招聘与人才培养一直都是行业的关键议题之一。在这个竞争激烈的行业,拥有专业技能和经验的人才对于企业的发展至关重要。本文将深入探讨船舶制造招聘的现状、挑战及发展趋势。

船舶制造招聘的现状

当前,随着我国船舶制造产业的蓬勃发展,**船舶制造招聘**市场需求持续增长。各大船厂、船舶设计院、船级社等企业纷纷加大人才储备力度,通过多种渠道招聘从事船舶设计、制造、检测等领域的人才。

船舶制造行业对人才的要求日益严格,不仅需要具备扎实的专业知识和技能,还需要具备团队合作精神、沟通能力以及创新意识。在这样的背景下,**船舶制造招聘**更加注重人才的综合素质和能力。

船舶制造招聘的挑战

尽管船舶制造行业发展迅猛,但在招聘方面也面临着一些挑战。首先,行业对高素质人才的需求日益增长,而供给却相对不足,人才短缺成为制约行业发展的一个重要因素。

其次,随着科技的不断进步,船舶制造技术不断更新换代,船舶制造人才需要不断学习和提升,对人才的要求也在不断提高。

再者,船舶制造行业的工作环境相对较为苛刻,工作强度大,环境复杂,对从业人员的身体素质和心理素质都提出了较高要求,这也给**船舶制造招聘**带来了一定的压力。

船舶制造招聘的发展趋势

面对种种挑战,**船舶制造招聘**在未来将呈现出一些发展趋势。首先,船舶制造行业将进一步加大对人才培养的投入,积极配合高校开展相关专业的人才培养计划,为行业的长远发展提供坚实的人才基础。

其次,未来**船舶制造招聘**将更加注重人才的综合素质和能力培养,培养既懂技术、又懂管理的复合型人才,满足行业发展的多元化需求。

此外,随着人工智能、大数据等新技术的应用,**船舶制造招聘**方式也将逐渐向数字化、智能化方向发展,提高招聘效率及精准度。

结语

综上所述,**船舶制造招聘**作为船舶制造行业的重要环节,不仅影响着企业的发展,也关系到行业的未来。面对现有的挑战和发展趋势,我们相信通过不断优化招聘方式,加大人才培养力度,行业的人才供给将逐步得到改善,船舶制造行业也将迎来更加辉煌的发展。

七、船舶分段制造

船舶分段制造是现代船舶建造过程中的重要环节,它是指将整艘船舶按照设计图纸分割成几个较小的部分,然后分别进行制造,最后再将这些部分组装成完整的船体的工艺过程。船舶分段制造的出现极大地提高了船舶建造的效率和质量,使得大型船舶建造更加精细化、标准化。

船舶分段制造的优势

1. 工艺精细化:船舶分段制造使得船体的制造过程变得更加细致,每个部分可以集中精力进行制造,避免了全船一次性制造过程中可能出现的大量失误和问题。

2. 生产效率提高:通过将船舶分割成较小的部分,可以实现多个部分同时制造,从而大大提高了船舶建造的效率,节约了时间成本。

3. 品质一致性:每个船舶部分制造时可以按照相同的标准和流程进行,保证了船舶各部分的品质一致,最终保证整艘船舶的质量。

船舶分段制造的流程

船舶分段制造的流程一般包括设计、分段、制造和组装。设计阶段主要是根据船体设计图纸将整艘船舶进行合理的分割,确定每个部分的尺寸和结构。

分段阶段是根据设计图纸将整艘船舶分割成若干个部分,这些部分可以是船舶的不同舱室、甲板或者船体的不同部位,每个部分都有相应的制造要求。

制造阶段是根据每个部分的设计要求和工艺流程,分别进行钢材切割、焊接、涂漆等工艺操作,生产出符合要求的船舶部分。

组装阶段是将所有制造好的船舶部分进行组装,按照设计图纸和相关要求进行结构组装和焊接,最终完成整艘船舶的建造。

船舶分段制造的发展趋势

随着船舶建造技术的不断进步和发展,船舶分段制造也在不断完善和提升。未来,船舶分段制造的发展趋势主要体现在以下几个方面:

1. 智能化:未来船舶分段制造将更加智能化,通过引入先进的技术和设备,提高生产自动化水平,实现更智能、更高效的船舶制造过程。

2. 数字化:随着数字化技术的广泛应用,船舶分段制造也将数字化转型,通过数字化模型设计、虚拟现实技术等手段优化制造流程,提高设计精度和制造效率。

3. 绿色环保:未来船舶分段制造将更加注重绿色环保,推行节能减排的理念,采用环保材料和节能技术,实现船舶建造过程的绿色可持续发展。

结语

船舶分段制造作为船舶建造过程中的重要环节,发挥着至关重要的作用。随着船舶建造技术的不断革新和完善,船舶分段制造将进一步提升效率、质量和环保水平,推动船舶制造行业向着更加智能化、数字化和绿色化的方向发展。

八、船舶制造技术

船舶制造技术一直是海洋工程领域中的核心部分,随着航运业的快速发展和技术进步,船舶制造技术也在不断创新与发展。从最早的手工制造到现在的数字化智能制造,船舶制造技术的发展经历了漫长而曲折的历程。

船舶制造技术的历史

船舶制造技术的起源可以追溯到古代。最早的船舶制造是以木头为主要材料,通过手工工具和简单的工艺制作。随着工业革命的到来,金属船舶逐渐取代了木质船舶成为主流。20世纪以来,随着材料科学、机械工程等学科的发展,船舶制造技术得到了极大的提升与改进。

数字化智能制造对船舶制造技术的影响

随着信息技术的快速发展,数字化智能制造正日益影响着船舶制造技术的发展。通过引入大数据分析、人工智能、云计算等技术手段,船舶制造企业可以实现生产过程的智能化管控,大幅提升生产效率和产品质量。

船舶制造技术的趋势与挑战

未来,船舶制造技术将进一步向数字化、智能化方向发展。工业机器人、3D打印等新技术的应用将成为船舶制造的重要组成部分。同时,随着航运市场的不断扩大,船舶制造技术也将面临更多挑战,如环境友好要求、安全标准提升等。

结语

船舶制造技术作为海洋工程领域的重要组成部分,正日益受到重视与关注。通过不断创新和发展,船舶制造技术将在未来发挥更为重要的作用,推动航运业的持续发展与进步。

九、简述制造的背景?

1、制造业的社会、行业背景

数控技术是制造业实现自动化、柔性化、集成化生产的基础;是提高产品质量、提高劳动生产率必不可少的技术手段;数控技术是国防现代化的重要战略物质;是关系到国家战略地位和体现国家综合国力水平的重要基础性产业。

加入世贸组织后,中国正在逐步变成"世界制造中心"。 为了增强竞争能力,制造企业已开始广泛使用先进的数控技术。据统计,目前我国数控机床操作工短缺60万左右。

数控人才短缺已引起中央领导、教育部、劳动与社会保障部等政府部门的高度重视。 "月薪6000难聘数控技工"、"年薪16万招不到模具技工"成为全社会普遍关注的热点问题。

教育部、劳动保障部、国防科工委、信息产业部、交通部、卫生部等六部委决定实施"职业院校制造业技能型紧缺人才培养培训工程",力争实现五年培养30万以上制造业技能型紧缺人才的目标。

十、简述船舶轴系如何定位?

定位和固定的话可以用轴肩、端盖、套筒、挡圈,圆螺母也可以

总之就是用外力对零件进行约束,使零件在轴向无法产生相对位移即可

引用一下书里的话,

轴上零件的轴向定位是以轴肩、套筒、圆螺母、轴端挡圈和轴承端盖等来保证的。

轴肩 分为定位轴肩和非定位轴肩两类,利用轴肩定位是最方便可靠的方法,但采用轴肩就必然会使轴的直径加大,而且轴肩处将因截面突变而引起应力集中。另外,轴肩过多时也不利于加工。因此,轴肩定位多用于轴向力较大的场合。分为定位轴肩和非定位轴肩

套筒定位 结构简单,定位可靠,轴上不需开槽﹑钻孔和切制螺纹,因而不影响轴的疲劳强度,一般用于轴上两个零件之间的定位。如两零件的间距较大时,不宜采用套筒定位,以免增大套筒的质量及材料用量。因套筒与轴的配合较松,如轴的转速较高时,也不宜采用套筒定位。

圆螺母 定位可承受大的轴向力,但轴上螺纹处有较大的应力集中,会降低轴的疲劳强度,故一般用于固定轴端的零件,有双圆螺母和圆螺母与止动垫片两种型式。当轴上两零件间距离较大不宜使用套筒定位时,也常采用圆螺母定位。

轴端挡圈 适用于固定轴端零件,可以承受较大的轴向力。

轴承端盖 用螺钉或榫槽与箱体联接而使滚动轴承的外圈得到轴向定位。

在一般情况下,整个轴的轴向定位也常利用轴承端盖来实现。利用弹性挡圈﹑紧定螺钉及锁紧挡圈等进行轴向定位,只适用于零件上的轴向力不大之处。紧定螺钉和锁紧挡圈常用于光轴上零件的定位。此外,对于承受冲击载荷和同心度要求较高的轴端零件,也可采用圆锥面定位。